![5. [핵심만 알자!] 포토마스크 제작 공정 알려줘!](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2Fv7Of5%2FbtsB3dpx7gX%2FE3htklFkcxLbkR4qvk9uD0%2Fimg.jpg)

바쁜 현대인을 위한 결론:

1. Optical Lithography 주요 기술들의 Concept들을 공유한다.

CDU, Process Margin, Position error,…

2. Zero Defect을 위하여 Defect Engineering 비중이 높다.

측정, 검사, 수정, 세정, Pellicle

3. Mask 배율 검토시 Mask 기술 특성을 고려하여 선정함.

1X, 4X, 5X, 8X,…

Exposure 부터 시작해보자.

이전 포스팅에서 EBL를 사용한다고 했다. 왜 사용하는가?

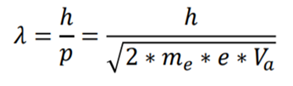

Why use electrons?

Because 파장이 짧아서/Electron 추출이 용이하기 때문이다.

드브로이 물질파 공식을 보면 바로 이해가 갈 수도 있다.

10keV에서 λ ~0.01nm

50kev에서 λ ~0.005nm

전자기력을 이용하여 Lens 제작 가능하다. SEM(scanning electron microscope) 기술과 거의 유사하다.

Scan speed는 spot size의 제곱에 비례한다. 고속인 경우 Beam On/Off time이 ~ 수 nano-sec 수준이 되는 것이다.

Blanker : On/Off 기능 : 전자 빔의 온/오프 상태를 제어하는 전자 스위치로 작용하여 빔이 저항을 노출하거나 노출하지 않도록 한다.

Deflector : X방향 Scanning : 전자기장을 활용하여 전자빔을 타겟 표면을 가로질러 조종하여 원하는 패턴을 스캔한다.

Stage : Y방향으로 Moving : 기판 또는 웨이퍼를 제어된 방식으로 이동하여 노출을 위해 빔 아래에 다른 영역을 위치시킨다.

Raster Scan: 전자빔은 기존의 튜브 TV가 영상을 보여주는 것과 유사하게 일정한 패턴으로 움직이며 노출 영역 전체를 커버한다.

Vector Scan: 빔이 패턴 라인을 따라 이동하여 필요한 영역만 노출하므로 전체 래스터 스캔보다 효율적이다.

Point Beam : 한 점 한 점 노출되는 하나의 미세한 빔입이다.(답답하다.)

Fixed beam: 각 샷에서 고정된 모양을 노출하며, 일반적으로 점 빔보다 크다.

Variable shaped beam: 패턴에 따라 형상을 변경할 수 있어 보다 복잡하고 효율적인 노출이 가능한 장점이 있다.

스캔이 수행되는 속도는 방법에 따라 다르다는것을 알아야한다. 래스터 스캔은 전체 영역을 포괄하기 때문에 일반적으로 더 느리다. 벡터 스캐닝은 필요한 영역만 선택적으로 노출하기 때문에 더 빠르다.VSB는 샷당 더 큰 영역을 노출함에 따라 더 빨라질 수 있다.

Photomask Etch

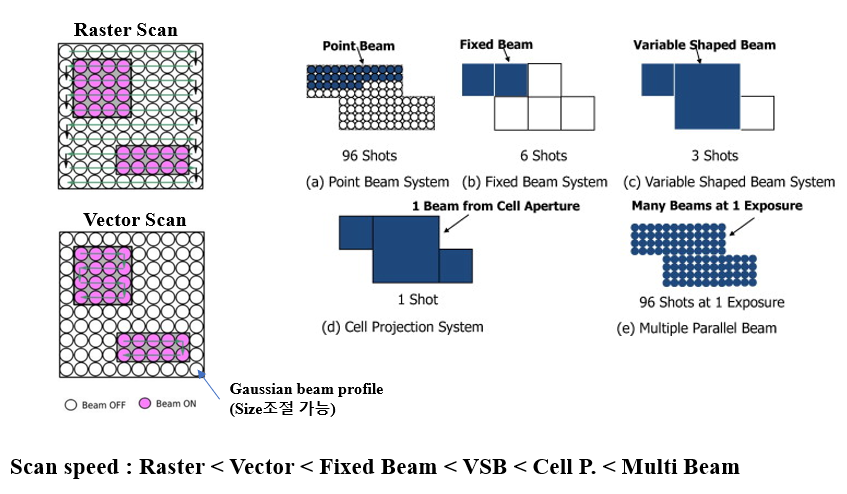

Etch Bias = Final pattern size - Resist Size

Etch Bias는 일반적으로 작을수록 좋다.

Wet etch :

Isotropic etch에 의한 Etch Bias 발생하기에 thin Cr layer 필요하다.

참고로 Cr thickness는 60nm(193nm)정도가 한계이다.

Dry etch :

1. Etch recipe에 따라 Bias 차이 난다.

2. Radical etch = 화학 반응성이라서 isotropic etch

3. Ion etch = Physical erosion으로써 anisotropic 강하다.

Hard mask Layer를 추가 사용하여 Bias를 매우 줄일 수 는 있다.

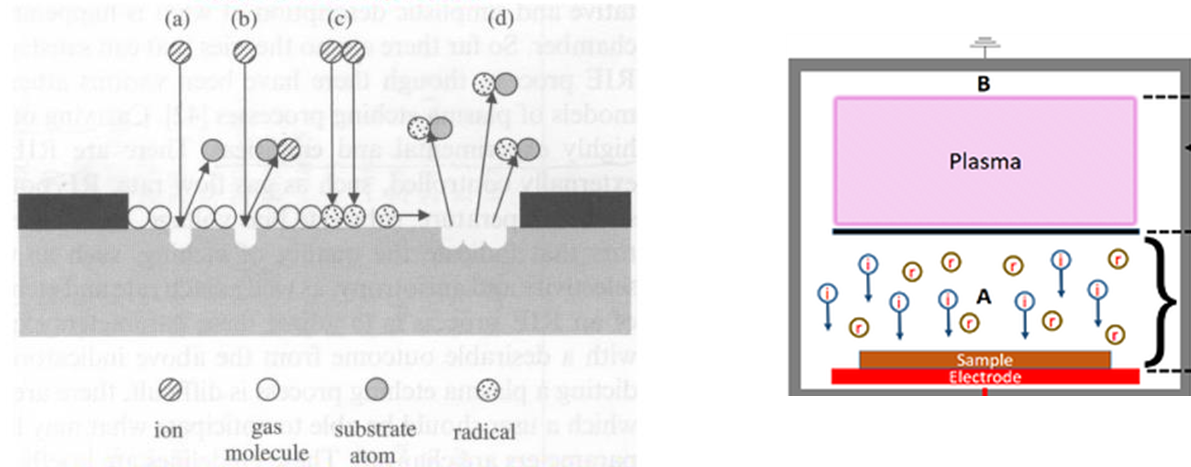

그 다음은 RIE이다.Reactive Ion Etching (RIE)

RIE는 화학 반응성 플라즈마를 이용해 웨이퍼에 증착된 물질을 제거하는 건식 식각의 일종이다.

일반적으로 SF6, CF4 또는 CHF3와 같은 화합물을 포함하는, 식각 가스를 이온화하는 전자기장에 의해 플라즈마가 낮은 압력 하에서 생성된다.

이온 스퍼터링(a) : 가속된 이온이 기판 물질과 충돌하여 원자가 분출되는 물리적 에칭이다.

반응성 이온 식각(b) : 플라즈마에서 나오는 반응성 이온이 식각 대상 물질과 화학적으로 반응하여 휘발성 부산물을 형성하는 화학적 식각이다.

라디칼 형성(c) : 플라즈마 내에 중성이지만 반응성이 높은 종이 형성되며 화학 반응을 통해 식각 공정에 기여한다.

라디칼 에칭(d) : 라디칼은 물질과 휘발성 화합물을 형성하여 기판을 에칭한다.

자 에칭이 끝났다! 검사만 하고 출고하면 된다!

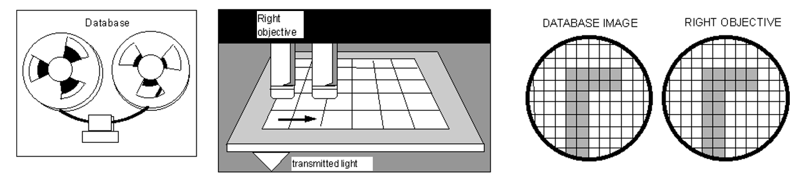

Inspection

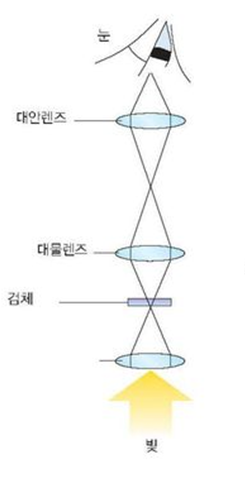

사실상 현미경/전자현미경의 응용이다. 육안으로 검사하기에는 패턴이 너무 작지 않은가? ^^,,

현미경의 원리는 이건데, 사실상 똑같다.

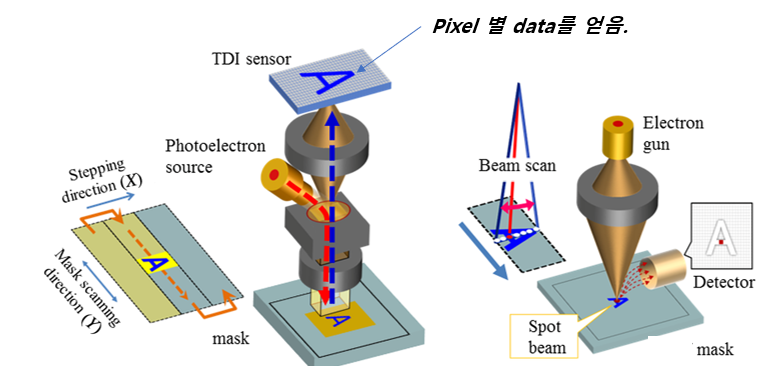

검사 source로 e-beam, DUV, EUV 등이 있다. 무슨광을 쓰고 무슨 CCD를 쓰느냐 차이지 원리는 일맥상통이다.

참고로 DUV까지는 괜찮은데 EUV는 디펙 검사가 조금 어렵다.

물론 자이스(Zeiss) 설비가 있긴한데, 읍읍.. 여기까지...

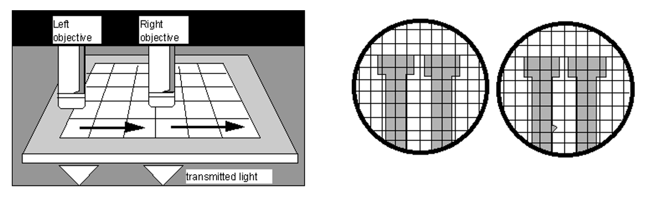

같은 모양/크기의 Defect이 반복하는 동일 패턴에 위치할 확률은 극히 적다. (Die To Die, Cell Shift.)

Data 오류, 반복 없는 1 Chip Mask는 Die To Die 검사 불가하다.(Die To DB)

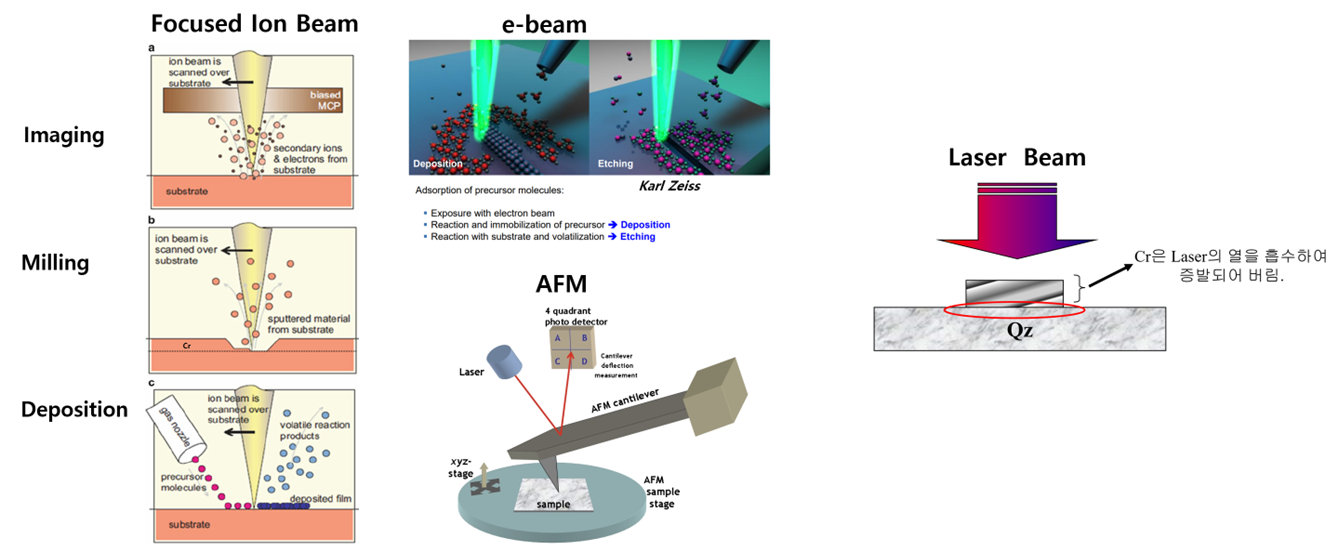

Repair

Cr Defect은 제거, Clear Defect은 Deposition, Lithography 기술들을 활용(ion beam, e-beam, AFM,..)

Pixel size가 작을수록 정교한 Repair 가능하다. 자이스 메리트...음..

Source별 Pixel size은 다음과 같다. 여러분은 어떤 Source를 쓰고싶겠는가?

1. ion beam : 수10nm~2nm

2. e-beam : 2-5nm

3. AFM : < 1n

4. Laser Beam : > 300nm (이래서 레이저 안쓴다.)

이제 소스를 정했으면 두가지 공법으로 쓴다.

1. Milling : ion/electron/빛을 Defect에 충돌(입사)시켜 Milling/Etching/용융 시켜 제거 한다.

2. Deposition : Precursor gas와 ion/electron beam과의 반응물질이 Deposition 된다.

Cleaning

Resist/유기물, 무기물 Particle, Residual ion, DIW(Deionized Water) 제거하기 위함이다.

- 표면 처리 (Surface preparation) - 172nm VUV or relevant

: 마스크 표면을 친수성으로 만들어 후속 세정의 효율을 극대화

- Photoresist 및 유기물 제거 - SPM or DIO3

: Acid 계열 chemical 을 사용하여 PR 및 각종 유기성 물질 제거

- Particle 제거 - SC1 (or NH4OH water) with Megasonic

: Acid 세정으로 제거되지 않은 particle 혹은 무기 오염 물질 제거

- 표면 잔류 이온 (residual ion) 제거 - Hot DIW or DICO2

: 세정 후 잔류하는 각종 이온성 물질을 공정 마지막으로 Hot DIW

혹은 DICO2 로 제거

- 건조 (Drying) - Spin dry

: 표면에 잔류하는 DIW 를 건조 공정으로 휘발.

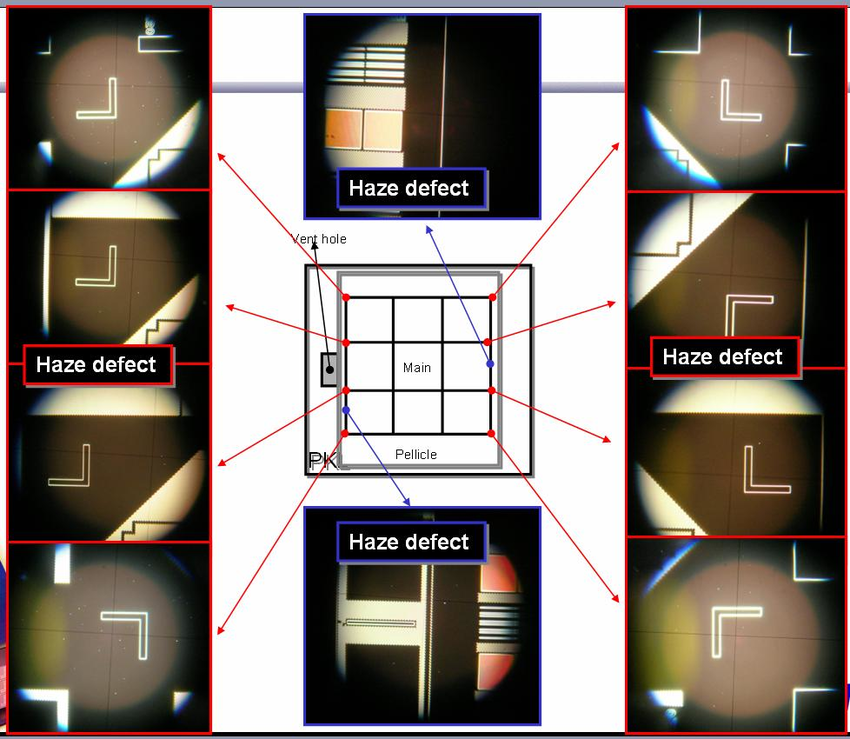

Haze Defect(성장성) : Mask 표면에 미세 입자가 무수히 많이 생성되어 뿌옇게 보임.

- W/F 노광 중 마스크 표면에서 defect 형성 및 성장

: Wafer 노광하면서 생성 및 성장하는 노광성 progressive defect

- 마스크 출하 검사에서 검출 불가

: 마스크 출하 시 존재하지 않으므로 출하 검사 검출 불가

- W/F 노광 중 W/F 표면에 전사

: W/F 노광 중 생성 및 성장하여 특정 시점부터 W/F 표면에 프린팅 되기 시작

- W/F 불량 및 수율 저하

: W/F 에 전사되는 순간부터 W/F 불량 및 수율에 심각한 영향 발생.

검출 후 노광 중단 시점까지 모든 W/F에 영향

- W/F Fab Haze 대응 비용 상승

: W/F 검사 빈도를 늘려 주기적으로 haze 발생 여부 검사 고가의 W/F

검사기 투자 불가피. 검사 중 양산 중단

Haze defect 발생 매커니즘 및 대응 방안

Haze 발생 원인은 다양한 원인 존재

- 세정 잔류 이온 (무기성)

- Fab 환경 오염 (유무기성)

- Pellicle outgassing 오염 (유무기성)

- PSM 마스크 막질 소재 석출 및 영향 (무기성)

마스크 Haze defect 발생은 열역학적 원인에 기인

- 개별 이온들이 서로 반응하여 haze defect 형성할 경우 열역학적으로

더 안정 (Gibbs free E가 최소)

- Defect 형성에 필요한 에너지 (Activation E) 이상의 에너지를 W/F

노광에서 공급 받을 경우 defect 형성 (ArF >> KrF)

- 마스크 표면 혹은 환경에 수분이 기준치보다 높게 존재할 경우 Haze

defect 발생 훨씬 용이 (이온들 반응 매개체 역할)

마스크 Haze defect 발생 대응 방안

- 마스크 표면 잔류 이온 최소화 세정 기술

- 노광 및 보관 환경 chemical 수치 억제

- Pellicle outgassing 최소화

- Haze-free 마스크 소재 개발

- 마스크 표면 이온간 반응 억제할 수 있는 표면 처리 기술

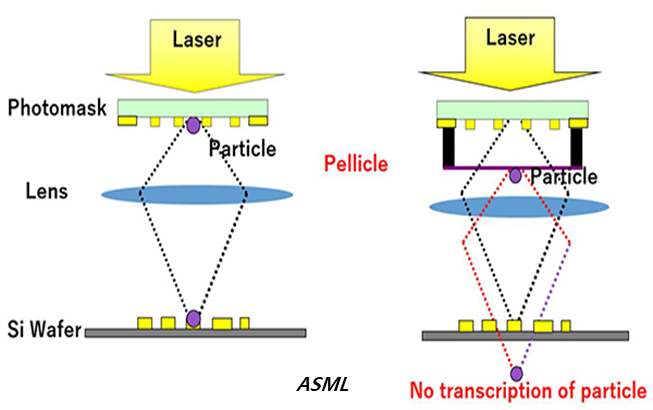

Pellicle

보호막(Membrane)에 의한 Pattern면 보호.

Pellicle의 필요성

-반도체 제품 수율의 향상

-포토마스크의 오염으로 부터 보호

-포토마스크의 사용 수명 연장

-포토마스크 세정 주기의 연장

-반복적인 사용시 오염원으로부터의 격리

하지만, EUV에서는 적용이 무척이나 힘들다. 흡수문제에 광량 문제까지 얽혀있다. 참조!

'Semiconductor > Photomask' 카테고리의 다른 글

| 6. [핵심만 알자!] 포토마스크 종류 알려줘! (2) | 2023.12.31 |

|---|---|

| 4. [핵심만 알자!] 포토마스크, 어떻게 만드는데? (1) | 2023.12.27 |

| 3. [핵심만 알자!] 포토마스크는 하이엔드 제품이다. (0) | 2023.12.25 |

| 2. [핵심만 알자!] 포토마스크, 그거 왜 필요한데? (1) | 2023.12.23 |

| 1. [핵심만 알자!] 포토마스크? 그게 뭐야? (1) | 2023.12.21 |

![6. [핵심만 알자!] 포토마스크 종류 알려줘!](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FEGNTa%2FbtsB6MdrSjv%2FkdqsfgrQBOUxpbgdEiKxek%2Fimg.jpg)

![4. [핵심만 알자!] 포토마스크, 어떻게 만드는데?](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FbURJmW%2FbtsB7TJSm7a%2FXK6rSz9uzGQ724UfkVSXpk%2Fimg.jpg)

![3. [핵심만 알자!] 포토마스크는 하이엔드 제품이다.](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FcHW5iK%2FbtsB5zr0xq4%2FfJxqDJMwPaFkw0RQWkK4Kk%2Fimg.png)

![2. [핵심만 알자!] 포토마스크, 그거 왜 필요한데?](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FZvrdZ%2FbtsB7WGAFSj%2FEI3pCPDAVnpFRV0kIkkpKk%2Fimg.jpg)