이 글을 쓰기까지 ML에 대한 글 2개를 작성했군요. 이전에는 포괄적인 ML이라면, (사실 ML은 거기서 거기지만) 이번 포스팅에서는 Mask ML에 대해서 집중적으로 알아보겠습니다.

ML 증착 공정

이제는 다들 아시겠지만 EUV 파장에서는 모든 재료의 굴절률이 1에 가깝고 투과율과 반사율이 거의 0에 가깝습니다. 따라서 모든 EUVL 광학장치는 반사율이 높아야 하며, 서로 다른 EUV 광학 상수를 가진 여러 개의 재료 층이 교대로 구성된 ML 코팅 미러는 EUV 빛을 간섭하여 높은 반사율을 달성할 수 있는 유일무이한 솔루션입니다.

(이 '솔루션'은 마스크 뿐만 아니라 미러에도 적용되죠!, 여튼 다시 돌아와서) 프레넬 방정식에 따르면 경계면에서의 반사율은 굴절률 차이의 제곱에 비례합니다. 일반적으로 ML의 서로 다른 두 층은 전자 밀도 차이를 극대화하기 위해 각각 높은 원자 번호와 낮은 원자 번호를 갖게 설계합니다. 또한 이러한 재료는 굴절률의 허수 부분(소멸 계수)에 의해 결정되는 낮은 EUV 광 흡수율을 가져야 합니다.

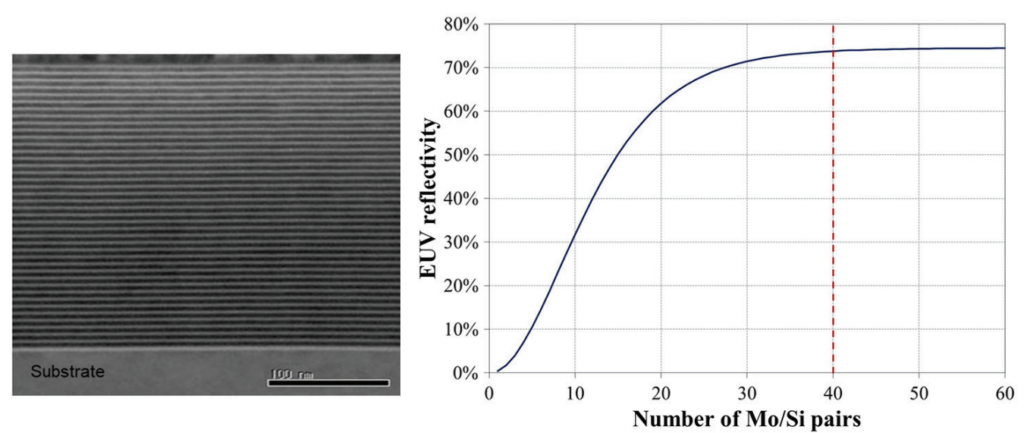

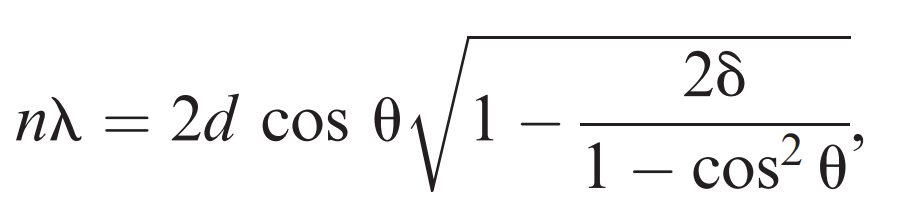

공정 성능과 광학 성능을 고려할 때 Mo/Si ML은 13.5nm 내외의 파장에서 높은 반사율을 위해 여러 재료 조합 중에서 가장 적합한 것으로 알려져 있으며, EUV 노광 광학뿐만 아니라 EUV 마스크의 필수 구성 요소입니다. Si 층은 낮은 EUV 흡수 특성을 가지며 주기 구조의 스페이서 역할을 하는 반면 Mo 층은 높은 흡수 특성을 나타내면서도 빛을 산란시킵니다. Mo/Si 쌍의 두께(d-간격)와 이중층 주기에 대한 Mo 두께의 비율(g 비율)은 반사는 최대로, 흡수는 최소로 나타나도록 설계됩니다. ML 쌍의 주기는 EUV 파장에서 최대 반사율을 생성하기 위해 브래그 법칙을 만족해야 합니다

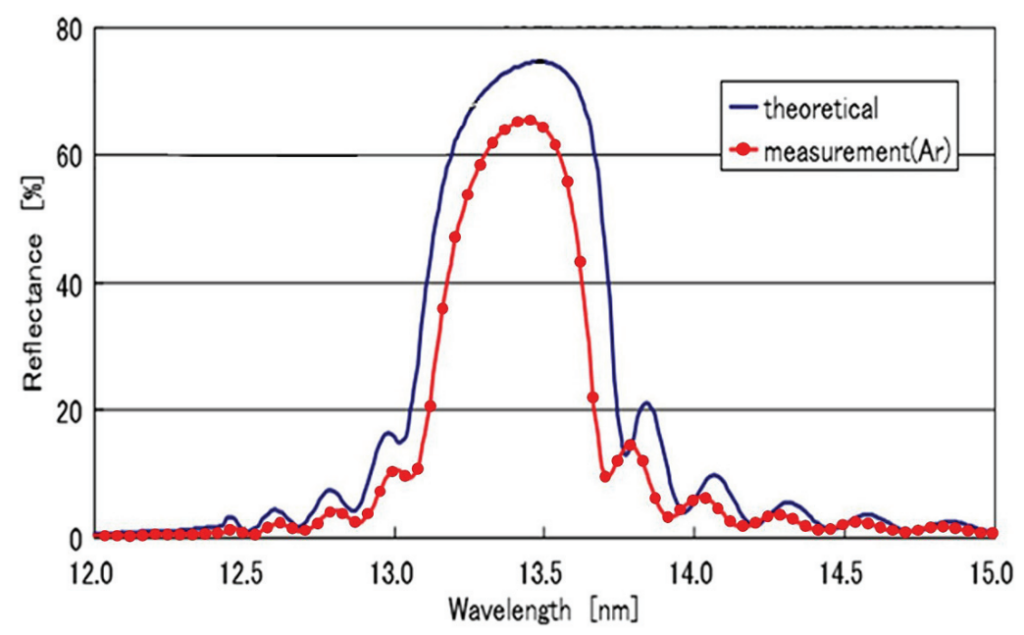

EUV 마스크 블랭크용 Mo/Si ML 스택은 일반적으로 80개의 박막층 (또는 40쌍의 Mo/Si 이중층이라고도 할 수 있음)으로 구성됩니다. d 간격(이중층의 한 주기 두께)은 6.9nm이고, Mo 두께는 2.8nm, Si 두께는 4.1nm으로 설계되죠. 최대 반사율의 이론적 값은 약 75%이지만 실제 값은 몇 퍼센트 포인트 더 낮습니다. 반사율 손실의 주요 요인은 계면에서 Mo와 Si의 믹싱에 의한것인데요. 상호 확산의 정도는 Si-온-Mo 인터페이스에 비해 Mo-on-Si 인터페이스에서 더 심각합니다. 그래서 Mo/Si 계면에 삽입된 세 번째 레이어를 통해 반사율을 개선합니다. 현재 13.5nm에서 사용 가능한 피크 반사율은 약 70%입니다. EUV 마스크 블랭크 제조의 가장 큰 과제는 이전 포스팅에서 설명한 것 처럼 결함에 있습니다.

ML 증착 전 기판의 결함 또는 증착 공정 중 ML 내부에서 생성된 결함은 리소그래피 공정 중에 인쇄 가능한 결함을 유발할 가능성이 있기 때문에. 결함 없는 ML 증착을 위해 SMIF를 갖춘 IBD 및 ALD로 처리합니다. 지금 수준은 약 25nm 크기(SEVD)의 총 EUV 블랭크 결함 수는 한 자릿수에 불과합니다. 액틴 블랭크 검사(ABI) 툴의 개발로 30nm 결함 및 피트/범프 결함을 감지할 수 있도록 감지 기능이 개선되었는데. 30nm 이하의 결함을 검출하기 위해 ABI 툴용 광원과 광학계도 개발되었죠. 하지만 점점 요구사항은 타이트해질 것이고 블랭크 결함 수준을 더욱 개선하려면 훨씬 더 민감한 검사 플랫폼이 필요합니다. 검사 감도가 더 높은 툴로 전환하면 결함을 더 크게 줄일 수 있기 때문이죠.

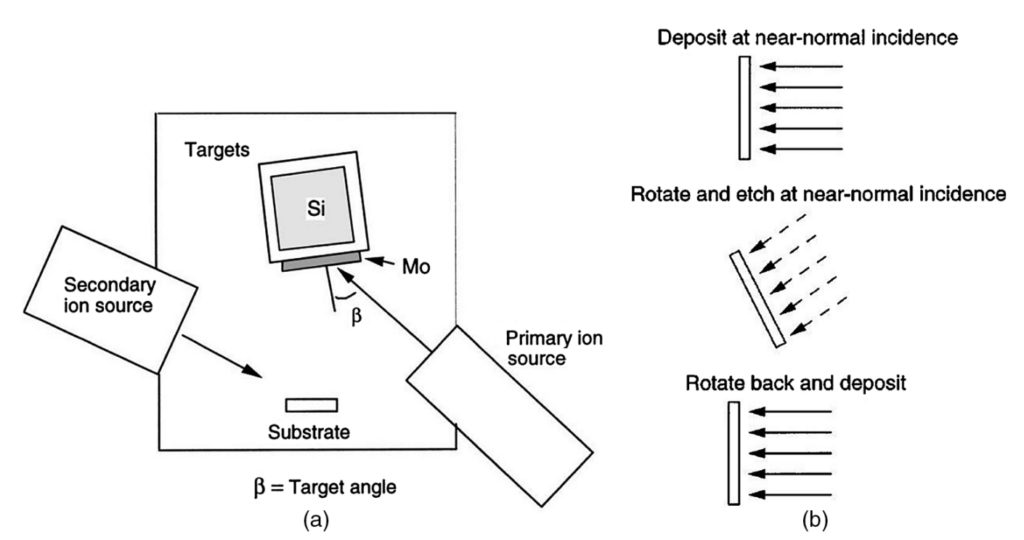

또 다른 매개변수는 ML의 반사율을 측정하는 중심 파장입니다. 중심 파장은 중심점에 피팅한 후 반사율의 중간 파장으로, 일반적으로 반사율 피크에 매우 가깝지만 약간 편차가 있습니다. 아시다 싶이 중심 파장은 13.5nm입니다. 공정에서 균일성은 증착 플럭스 방향에 수직인 기판 각도의 강한 함수이고 타겟의 각도 방향은 약한 함수입니다. 55도에 가까운 높은 기판 각도는 증착시 박막의 균일성은 좋지만 결함 밀도가 높습니다. 그리고 0도 입사 증착은 균일성이 떨어집니다. 그래서 결과적으로 26도의 증착 플럭스 각도를 도출했고 우수한 균일성과 낮은 결함 밀도를 얻을 수 있었습니다.

EUV ML 성능 개선 기술 및 결함 완화

물론 멈추지 않고 Mo/Si ML의 반사율을 극대화하기 위해 증착 조건을 최적화하는 많은 노력을 기울여 왔습니다. g 비율을 최적화하고 이중층 수를 40개 이상으로 늘리면 반사율을 최대 69%까지 개선할 수 있습니다. 하지만 더 개선하려면 ML 설계를 크게 변경해야 합니다. 반사율을 감소시키는 ML의 결함 중 하나는 표면 산화물 형성입니다. 일반적인 Mo/Si ML은 Si로 종단되지만 실리콘 산화물 층의 성장으로 인해 EUV 빛과 수증기가 존재할 때 반사율이 감소하는 경향이 있습니다.

EUV 조사는 표면 산화를 촉진하는 저에너지 이차 전자를 생성하는 것으로 알려져 있습니다. 따라서 효과적인 산화 장벽 역할을 하는 캡핑 레이어 재료가 필요합니다. 루테늄(Ru)은 산화 저항성과 높은 초기 반사율로 인해 캡핑 레이어의 가장 좋은 물질입니다. 또한 흡수층에 대한 Ru의 높은 에칭 선택성은 추가적인 이점입니다. 또 다른 캡핑 레이어인 이리듐(Ir)은 산소와 산의 가혹한 환경에서의 불활성을 활용하기 위해 연구되었는데, 캡핑 레이어는 EUV 마스크 구조에서 추가적인 역할을 하므로 이후 포스팅에서 보다 더 자세히 다루겠습니다.

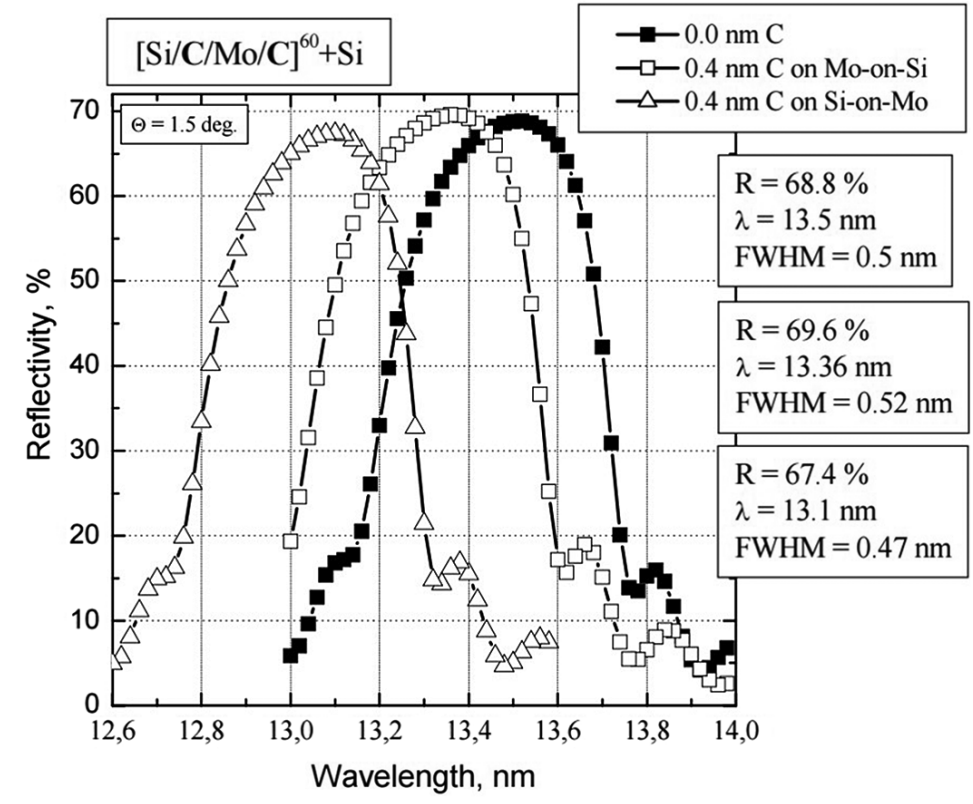

다시 돌아와서 불완전성의 또 다른 원인은 Mo 층과 Si 층 사이에 실리사이드가 형성되는 것입니다. 실리사이드 형성은 반사율 저하와 ML 기간 수축을 초래합니다. 신기하게도 실리사이드 층 두께는 인터페이스에 따라 달라지며, Mo-on-Si 층의 실리사이드 두께는 Si-on-Mo 인터페이스의 두께보다 약 2배 더 두껍습니다. Mo와 Si 층 사이에 얇은 장벽을 도입하면 상호 확산을 줄일 수 있으며, 이는 기존의 Mo/Si 이중층 구조에서 계면 엔지니어링된 삼중 또는 사중 구조로의 전환으로 이어집니다. 확산 장벽 물질의 몇 가지 예로는 탄화붕소(B4C), 탄소(C), 탄화규소(SiC) 및 Ru가 있으며, 이러한 물질을 사용하여 70%에 달하는 최고 반사율을 얻을 수 있습니다.

또 다른 이점은 장기적인 열 안정성입니다. 열 불안정은 (1) 반사율 손실과 (2) 단파장으로의 중심 파장 이동이라는 두 가지 문제를 야기할 수 있습니다. 부피 수축은 Mo와 Si가 서로 반응하여 몰리브덴 실리사이드(MoSi2)를 형성할 때 발생하며, 이로 인해 d- 간격이 감소하고 중심축이 이동합니다. 중심 이동은 스펙트럼 대역 이동으로 인해 원하는 파장(13.5nm)에서 반사율이 급격히 떨어질 수 있기 때문에 피크 반사율 손실보다 더 심각한 문제입니다. Mo/Si ML의 경우, 규산염 형성은 상당히 낮은 온도에서 발생할 수 있으며, 규산염화는 더 높은 온도에서 더 활발해집니다. 높은 온도에서는 짧은 가열 시간 내에 ML의 완전한 규산 염화가 발생할 수 있습니다. 이렇게 발생하는 거칠기는 ML 반사율을 낮추는 또 다른 문제이죠.

그래서 증착 공정 중에 ML Smoothing 기법을 사용하면 작은 기판 표면 결함 및 기판 표면 거칠기로 인한 거칠기 문제를 효과적으로 줄일 수 있습니다. 기판 결함은 기판 결함 유형, 증착 툴 및 증착 공정 조건에 따라 크게 달라집니다. 일반적인 IBD 공정에서는 이온 빔 에너지와 증착 입사각이 주요 공정 변화입니다. 이온 빔 에너지가 높을수록 표면의 원자가 기판에 부착된 후 이동할 수 있도록 원자의 이동성을 증가시켜 Smoothing을 향상시킬 수 있습니다. 그러나 이온 에너지가 높을수록 ML 증착 중에 Mo와 Si 층의 혼합이 촉진되어 반사율 손실이 발생합니다. 또한 이온 빔 입사각은 반사율 균일성과 결함 평활화에 상충되는 영향을 미칩니다. 일반적으로 비정상 각도로 증착하면 증착 균일성이 향상됩니다. 그러나 결함 부위에 그림자가 생기면 기판 smoothing 효과가 떨어집니다. 그래서 결함 smoothing을 위해 이온 연마 기술이 탄생? 했습니다. 이온 연마는 각 Si 층을 증착한 후 Si 층에만 수행하는 것이 가장 효과적입니다. 이런 2차 이온 소스를 사용하여 원래 높이가 45nm인 입자를 0.2nm의 잔류 높이로 평탄화 할 수 있습니다.

또 다른 문제는(그만 좀! 나와라) EUV 기판의 또 다른 결함 유형인 핏(pit)입니다. 핏은 에칭 플럭스에 더 많은 각도를 사용하여 매끄럽게 만들 수 있으며, 기판 입자는 일반 각도 에칭을 사용하여 평평하게 만들 수 있습니다. 두 가지 유형의 결함을 동시에 해결하기 위해 두 가지 다른 에칭 각도를 사용하는 다단계 공정이 개발되었는데, 첫 번째 단계는 핏에 초점을 맞추고 두 번째 단계는 최적의 에칭 각도가 다르기 때문에 입자를 타겟으로 하는 것 입니다.

마지막으로 평탄도는 ML, 캡핑 레이어, 흡수체 및 후면 전도성 레이어를 포함하여 EUV 마스크 제조에 사용되는 모든 레이어에 걸쳐 응력에 대한 우려를 불러일으킵니다. 필름 응력으로 인한 OPD는 패턴화된 마스크에서 패턴 배치 오류로 이어질 수 있습니다. 일반적인 HRC Mo/Si ML은 인장(300MPa) Mo 레이어와 압축(1300MPa) Si 레이어의 결합 효과로 인해 약 400메가파스칼(MPa)의 잔류 응력을 나타냅니다. 레이어 두께 조정, 증착 조건의 변화, 증착 후 어닐링, 스페이서 레이어 보정 등 다양한 응력 감소 접근법이 연구되어 왔지만, 대부분의 경우 일반적으로 반사율이 감소합니다. 마스크 구조의 복잡성과 일부 레이어의 국부적인 에칭 제거를 고려할 때 마스크 평탄도를 유지하기 위한 가장 원초적인 접근 방식은 마스크 구조의 모든 레이어에서 응력을 거의 0에 가깝게 달성하여 불균일한 응력 방출로 인한 국부적인 마스크 왜곡을 최소화하는 것이겠죠? 하지만 어.렵.다....

Capping layer

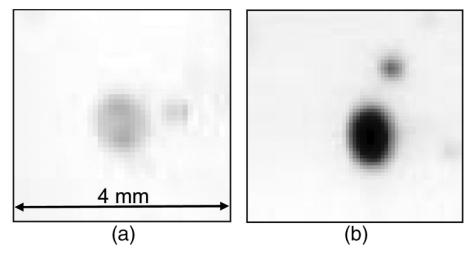

Reflectance change maps of (a) a Ru-capped ML and (b) a Si-capped ML after 60 hours of EUV beam exposure in a water vapor environment. The grayscale is the same for both maps and ranges on a linear scale from –16.5% (black) to 0% (white)

표면 산화로 인한 반사율 손실이 Si-종단 ML에 예상되기 때문에 캡핑 층은 ML을 산화로부터 보호하는 역활입니다. 한 연구에 따르면 Ru 캡핑 ML의 수명은 Si-캡핑 ML보다 40배 이상 길다고 합니다.

(S. Bajt, H. N. Chapman, N. Nguyen, J. B. Alameda, J. C. Robinson, M. E. Malinowski, E. Gullikson, A. Aquila, C. Tarrio, and S. Grantham, “Design and performance of capping layers for EUV multilayer mirrors,” Proc. SPIE 5037, 236 (2003) [doi: 10.1117/12.484966].)

여러 후보 물질 중 Ru는 EUV 마스크 제조에 적합하기 때문에 EUV 마스크의 캡핑 층으로 널리 사용됩니다. 얇은(2nm) Ru 캡핑 층은 ML 위에 추가할 때 최소한의 반사율 손실 외에도 흡수층에 대한 높은 에칭 선택성 및 마스크 습식 세정 조건에서 높은 화학적 안정성을 보여줍니다. 또한 캡핑 레이어는 FIB 또는 E-Beam을 사용하는 패턴 Repair 공정과 Cleaning 공정 중에 ML 표면을 보호할 수 있어야 합니다.

일반적인 세정 공정은 여러 단계로 구성됩니다. 첫 번째 단계는 후속 세정 단계에서 표면이 젖을 수 있도록 접촉각을 줄이는 것입니다. 그런 다음 황산/과산화수소 혼합물에 이어 수산화암모늄/과산화수소 및 탈이온수 혼합물 등을 사용하여 유기물과 입자를 제거합니다. 마지막으로 표면을 헹구고 건조시킵니다. 하지만 Ru 층은 세정 화학 물질에 노출되면 쉽게 산화되어 표면 거칠기가 증가합니다. 거칠기가 커지면 EUV 광 산란이 촉진되어 리소그래피에 얼룩이 생깁니다. 또 다른 문제는 Ru 산화물에 의한 EUV 흡수로 인해 EUV 반사율이 손실된다는 것입니다. 1MHz 메가소닉 노즐을 사용하여 세정하면 LTEM 기판에서와 마찬가지로 Ru로 덮인 ML 블랭크에 구멍이 생깁니다.

후면 전도성 코팅

EUV 마스크는 반사 마스크이므로 마스크를 뒷면에서 Chuck하여 평평하게 만들 수 있습니다. EUV의 경우 웨이퍼 노광이 고진공에서 수행되기 때문에 기존의 진공 척은 EUV 노광 툴에서 작동하지 않습니다. 한 가지 가능한 대안은 정전기 척(e-척)을 사용하는 것인데, 이 경우 전도성 마스크 뒷면 코팅이 필요합니다. 그 결과, 상술한 SEMI P38-1103 표준 등에서는 EUV 마스크 블랭크의 후면 전도성 코팅을 요구하고 있으며, 특히 SEMI P40-1109 표준은 EUV 마스크 척에 대한 엄격한 평탄도 요건을 요구하고 있습니다. ML, 흡수층, ARC의 잔류 응력으로 인해 IPD과 OPD 모두 마스크 왜곡이 발생할 수 있습니다. 그러나 기판 평탄도가 요구 사항을 충족하는 한 E-Beam Writing 및 웨이퍼 노광 시 마스크 장착의 일관성을 유지하면 IPD 및 OPD를 최소화할 수 있습니다. EUVL 공정에서 또 다른 중요한 문제는 보관, 취급 및 노광 중 입자 오염으로부터 마스크를 보호하는 것입니다. 듀얼 포드로 설계된 마스크 캐리어는 마스크 운반 및 이송에 활용됩니다.

듀얼 포드 마스크 캐리어는 두 부분으로 구성됩니다. 내부 포드는 마스크가를 통해 EUV 스캐너에 삽입될 때까지 입자 오염으로부터 마스크 표면을 보호합니다. 내부 포드는 외부 포드라고 하는 외부 캐리어에 진공 환경 외부에 보관해야 합니다. 마스크 앞에 배치된 펠리클은 입자 오염으로부터 마스크를 보호하는 데 가장 중요한 역할을 합니다. 그러나 DUV 펠리클 멤브레인에 사용되던 유기 필름은 EUV 파장에서 흡수가 극심해 EUV 펠리클에는 사용할 수 없습니다. 새로운 개념의 EUV 펠리클이 개발 중이며 추후 포스팅에서 보다 더 자세하게 다루겠습니다.

'Semiconductor > EUV lithography' 카테고리의 다른 글

| 32. EUV Mask에 대하여 - 오염 (4) (1) | 2023.10.29 |

|---|---|

| 31. EUV Mask에 대하여 - 흡수 (3) (1) | 2023.10.28 |

| 29. EUV Mask에 대하여 - 제작 (1) (2) | 2023.10.26 |

| 28. EUV Contamination에 대하여 (5) (0) | 2023.10.25 |

| 27. EUV Contamination에 대하여 (4) (0) | 2023.10.24 |